2015/06/23

【3Dプリンターのひみつ②】3D大ちゃん制作の全工程を追ってみた

3Dプリンターを使ったオリジナルスマホケースを作ることができるauの人気サービス「3D PRINT LAB.」。前回、【3Dプリンターのひみつ①】では、T&S編集部が制作パートナーであるDMM.comのものづくり拠点DMM.make AKIBAを訪問し、オリジナルスマホケースが完成するまでの課程を取材することができました。

では、実際にどのような工程を経て製品が出力されるのか?

今回は、DMM.makeさんにお願いし、当サイトで連載中の「デジカル大ちゃん」を3Dプリンターで出力してもらい、3Dデータの作成からプリント出力、仕上げの作業まで、すべての制作工程を取材させてもらうことになりました。工場は加賀にあるとのことで、我々は北陸新幹線に乗って一路、金沢へ!

月の受注は数千件。いざ、3Dプリンター工場の本拠地へ!

T&S編集部がやってきたのは石川県加賀市。こちらにDMM.makeの3Dプリント工場があり、DMM.makeに発注される製品がすべて出力されるとのこと。最寄りのJR加賀温泉駅は、JR金沢駅から特急で約25分。駅の周辺には山代温泉、片山津温泉、山中温泉などがあり、昔から名所として観光客も多い地域ということだけど......こんなのどかなところに本当に3Dプリントの工場があるの??

やってきましたJR加賀温泉駅。駅前はとてものどかな雰囲気

現地周辺の取材に余念のない大ちゃんは、山代温泉の「古総湯」さんでお湯浴み体験。観光で訪れているお姉さんにも積極的に取材中。ポーッとしてるように見えるのは湯あたりのせいかな?

現地周辺の取材に余念のない大ちゃんは、山代温泉の「古総湯」さんでお湯浴み体験。観光で訪れているお姉さんにも積極的に取材中。ポーッとしてるように見えるのは湯あたりのせいかな?

3Dプリンター工場は、配送センターの一角にあった!

目的地にたどり着いたT&S取材班の前に現れたのは超巨大な3Dプリンター工場......ではなく、超巨大な配送センター!? 実は3Dプリントを扱っている株式会社DMM.comは、配送センターにもなっている株式会社KCの関連企業。こちらの一角に、我々の目指す3Dプリンター工場があるのだ。

こちらが3Dプリント工場のある株式会社KC加賀本社。建物に入ってまず驚かされるのが、巨大なベルトコンベアだ。実はこちらの加賀工場、DMM.comで扱うDVDソフトなどの配送拠点にもなっている

こちらが3Dプリント工場のある株式会社KC加賀本社。建物に入ってまず驚かされるのが、巨大なベルトコンベアだ。実はこちらの加賀工場、DMM.comで扱うDVDソフトなどの配送拠点にもなっている

出迎えてくれたセンター長の竹野内雅史さんに、3Dプリンター工場に案内してもらい、まずは前回、取材したDMM.make AKIBAとこちらの工場の役割分担について、聞いてみました。

こちらが3Dプリンター工場の入り口。話を聞かせてくれたセンター長の竹野内雅史さん

「秋葉原のDMM.make AKIBAは、プロのクリエイターが専門的な造形を行う実験的な工房なのに対し、加賀の3Dプリンター工場は、Web上で受注した全国からの3D出力のオーダーを一手に引き受けている工場だといえます。1カ月のオーダーは数千件。現在はさらに増加傾向にあります。私たちは注文を受けて出力するのが仕事なので、実は用途が分からない部品や試作品なども多いんですよ」

加賀3Dプリンター工場では現在、6種類もの3Dプリンターが稼働していて、石膏、アクリル樹脂、ナイロン、シルバー、チタンなど全12種類の素材を使った3Dプリントができるとのこと。ちなみに今回、出力をお願いしている"3D大ちゃん"の素材は石膏製。成形と同時にフルカラーで出力できるのは、石膏だけなのだ。

出力&乾燥に10時間、手磨きに2時間!

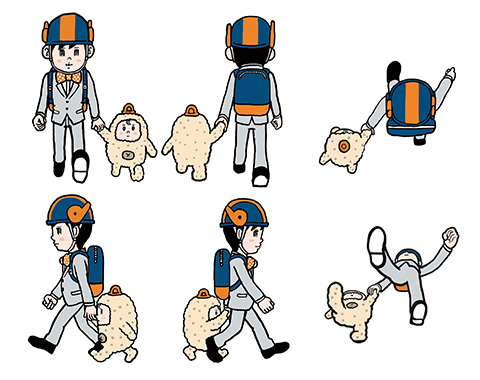

では、製品が完成するまでの工程を追っていこう。まずは3Dデータの作成だ。T&S編集部から送ったデジカル大ちゃんの4面イラストから、3Dデータに描き起こされる。こちらの工程は工場内ではなく、外部のデザイナーさんの手によって作られる。今回は、DMM.makeクラウドソーシングで専門のクリエイターがマッチングされました。

【1】デザインの3Dデータを作成

3Dデータ作成の専用ソフトを使い、3D大ちゃんのベースとなるデザインを起こす。今回は、「スカルプトモデリング」という手法を用いて、粘土をこねるように形状を作成。最終的に、データの形式や容量、モデルの形状などを3Dプリンターの仕様に合わせて仕上げていくのだ。

こちらがT&S編集部から送った大ちゃんとウーたんの六面図。この資料だけで立体図を描き起こすのだ

まずはベースとなる素体をモデリング。今回はスカルプトモデリングという手法を用い、粘土をこねるように形状を作成する

まずはベースとなる素体をモデリング。今回はスカルプトモデリングという手法を用い、粘土をこねるように形状を作成する

すべてのパーツを作り終えたら、それぞれにテクスチャーを当てはめる。ウーたんも大ちゃん同様、一つひとつのパーツを製作

すべてのパーツを作り終えたら、それぞれにテクスチャーを当てはめる。ウーたんも大ちゃん同様、一つひとつのパーツを製作

2人を土台に並べ、出力可能なデータになっているか、3Dプリント向けのフリーソフトを使用してチェックし、問題がなければデータの完成!

2人を土台に並べ、出力可能なデータになっているか、3Dプリント向けのフリーソフトを使用してチェックし、問題がなければデータの完成!

画面上でデータを入念にチェック。今回の3D大ちゃんは、「ZPR」というデータ形式で作られているのだそうだ

画面上でデータを入念にチェック。今回の3D大ちゃんは、「ZPR」というデータ形式で作られているのだそうだ

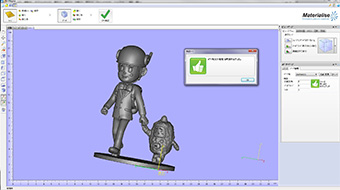

【2】造形できるデータかチェック! (約5分)

ここからはDMM.makeのオペレーターさんの仕事。まず、送られてきた出力データをパソコン上でチェックし、造形できるかどうかを確認する。薄すぎたり、細すぎたりして折れてしまう恐れがある場合はデザイナーに戻し、データ修正を依頼する。薄い部分で厚さ2mm程度あればOKとのこと。3D大ちゃんは、無事、造形可能と判断されました。

出力可能な範囲内に造形物を何体並べられるかがオペレーターの腕の見せどころ

出力可能な範囲内に造形物を何体並べられるかがオペレーターの腕の見せどころ

【3】プリンター内の配置を決める(約3分)

3Dプリンターで出力する際は、効率化のために複数の立体を同時に出力する。今回の石膏用の3Dプリンターの場合、縦25センチ×横30センチ×高さ20センチのスペースに2体を配置。配置が完了したらあとはボタンを押すだけで3Dプリンターに出力指示が出され、プリントが始まる。紙の出力と同じような感覚だ。

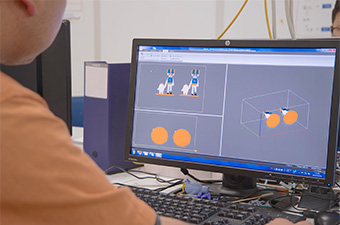

【4】3Dプリンターで出力(約10時間)

いよいよ3D大ちゃんのデータの出力工程。石膏を使った3Dプリンターは「積層式」と呼ばれるもの。石膏粉にボンドを吹き付け、厚さ0.1mmごとに層を積み重ねていく方式だ。ちなみに高さ約15cmの3D大ちゃんは、約600層の石膏が重なってできているのだとか。気が遠くなりそう......。

また、今回のポイントは彩色済みの出力であること。実は石膏を固めていくボンドにあらかじめ色付けされており、積層されていくと同時に彩色もされるという仕組みになっている。最終的には真っ白な石膏の粉末の中から、フルカラー3D大ちゃんが登場するということで、これはワクワクします。ちなみに1cm積層するのにかかる時間は約1時間。出力後、乾燥に要する時間は1~2時間。3D大ちゃんは、10時間コースの工程だったとのこと。

今回出力をした3Dプリンターはこちら。ややこしい写真になってしまい恐縮ですが、写っているのはぬいぐるみの大ちゃん。白い部分がすべて石膏の粉末で、この中に3D大ちゃんがいる

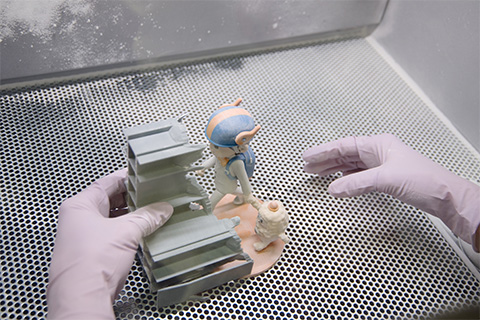

【5】粉末を落として、乾燥させる(10~15分)

出力が完了して、十分に乾燥したら、余分な粉末を落とす「デパウダー」の作業に入る。大きな豆腐のような四角い石膏が徐々にせり上がってくると同時に、余分な石膏粉を端から丁寧に掃除機状のバキューム器具で吸っていく。大切な造形部分が破損しないよう、刷毛やブロアー(空気を当ててホコリを落とす器具)を使い、まるで化石の発掘作業のように慎重に、慎重に作業を進める。やがて真っ白い石膏パウダーの中から徐々に大ちゃんの姿が現れてくる。ある種の感動を覚える瞬間だ。

製品に傷をつけないように、バキュームや刷毛を使い、非常に慎重に粉末を落としていく。まるで発掘作業だ

製品に傷をつけないように、バキュームや刷毛を使い、非常に慎重に粉末を落としていく。まるで発掘作業だ

徐々に製品が"発掘"されていく。右の写真から、出力の際にすでに彩色されているのがうっすらとわかる。大ちゃんの下に残っているのは「フィクスチャー」と呼ばれる土台

徐々に製品が"発掘"されていく。右の写真から、出力の際にすでに彩色されているのがうっすらとわかる。大ちゃんの下に残っているのは「フィクスチャー」と呼ばれる土台

イマイチ分かりづらいので、ぬいぐるみ大ちゃんで3D大ちゃんの状態を再現してみた

出力時に本体を支えるフィクスチャーも同時にプリントされる。こちらを外し、いよいよ3D大ちゃんとご対面! 白い石膏粉が残っているので、全体に色が浅く見える

ここからさらに専用のブロアー器具を使って細かい部分の粉末も除去。大ちゃん、邪魔しちゃダメ!

さらに刷毛を使ってさらにデパウダー。慎重に慎重に

【6】液体ボンドで固める(約5分)

デパウダーの作業が終わったら、液体ボンドで石膏を固定します。成分はプライマーといわれる溶剤。この作業でインクが定着し、発色も良くなる効果がある。

紙コップで液体ボンドをかけていく。ムラが出ないように少しずつ

竹串を使った手作り感満点の台の上に乗せ、プライマーを吹き付けて乾燥させる。もともとこの作業はアミの上で行っていたそうだが、液体ボンドが固まってくっついてしまうという欠点があり、このスタイルに行き着いたのだとか。「海外の工房の動画を見て、マネしました(笑)」と竹野内さん。工程も試行錯誤の繰り返しなのだ

【7】スポンジやすりで研磨する(約2時間)

液体ボンドが乾燥したら、スポンジやすりで研磨していく。これは、スポンジの表面に紙やすりを貼り付けたようなもの。液体ボンドが石膏内部に浸透し、インクも定着しているので、にじんだりする心配もない。手磨きで約2時間の作業だ。

スポンジやすりで研磨することで、表面に残った石膏の層の跡もキレイになる。オペレーターさんは、マスク&ゴーグルをして作業するのが基本。スポンジやすりの目の粗さは紙やすりなら300〜600番台といったところ

【8】仕上げのワックス(約5分)

約2時間の磨きの作業が完了したら、仕上げにワックスがけ。全体にまんべんなく溶かしたロウを塗ります。

熱したロウを容赦なくドバーッとかける。大ちゃん熱そう!

【9】オーブンの中へ(約1時間)

いよいよ最後の工程。ロウが溶け落ちるまでオーブンの中へ。熱を加えることで、コーティングも定着する。

1時間ほどオーブンで熱したあと......

3D大ちゃん爆誕! 見よ、この凛々しい大ちゃんを! ワックス仕上げで、出力直後より発色もかなり良くなってます

【10】全国に発送(約5分)

出来上がった立体は丁寧に梱包され、加賀の3Dプリント工場から全国に発送されます。

出力時に使ったフィクスチャーで固定して、箱の中へ

こうしてついに3D大ちゃんが完成! 正直、3Dプリンターってサックリポン! と製品が出てくるものだと思ってたので、こんなにたくさんの工程があり、また時間をかけて非常に丁寧に作業していることを知り、驚くと同時に、"発掘"の際に少しづつ形が見えてくる様子には感動すら覚えました。

3Dプリント工場のオペレーターのみなさん。今日はどうもありがとうございました!

最後に、DMM.make AKIBAで企画営業プロデュースを担当する吉田賢造さんに話を聞いてみました。

DMM.make AKIBAで企画営業プロデュースを担当している吉田賢造さん

DMM.make AKIBAで企画営業プロデュースを担当している吉田賢造さん

「DMM.comが3Dプリント事業をスタートしたのは、2013年7月。スタート当初はほとんどがプロの方からの注文でしたが、次第に裾野は広がっています。2013年冬には、公式Web上でクリエイターズマーケットをオープンしました。これは、個人のクリエイターさんが3Dプリント用のデータをWeb上のショップにアップロードして、それを一般のユーザーさんが購入し、DMMで3D出力して届けるというサービスです。ECサイト、物流など弊社の資産を活用した新しいビジネスモデルとして、注目を集めています」

現在、DMM.make AKIBAでは、月額料金で自由に様々な機材を使えるプランを用意。1日だけのドロップイン利用プランも好評だそうです。定期的にワークショップ型のイベントもあり、感度の高いクリエイターが集まるコミュニティとして盛り上がっているのだとか。

「DMM.make AKIBAは、言わばプロのクリエイターが集まる工房という位置づけ。現在は、3Dプリントの依頼が大幅に増えたので、こちらではごく一部の専門的な出力しかしていないんです。Web上から受けた3Dプリントの依頼は、基本的にすべて加賀の3Dプリンター工場に送られ、専門の技術者が丁寧に出力して、全国にお届けしています」(吉田さん)

現状、全国でもこれだけの規模の3Dプリンター工場は存在しておらず、毎日がトライ&エラーの繰り返しだとか。ただし、それゆえに各工程のノウハウが蓄積され、3D造形の精度はどんどん上がってきているそうです。

工場に依頼すれば、個人でも3Dプリントを利用することができます。今後、日本で3Dプリントの市場のすそ野を広げていくのは、そういった個人需要なのかもしれませんね。

文:丸茂健一 撮影:稲田 平